合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 液態表面張力儀表面結構、工作原理及技術參數

> 克拉瑪依油田:陰陽離子表面活性劑復配體系可實現超低界面張力

> 不同濃度下甘草酸溶液界面張力的變化

> 基于表面張力測試儀研究表面活性劑促進浮選精煤脫水的機理(二)

> 表面活性素制備、分離純化、溶液表面張力測定及膠束化行為研究(一)

> 海洋環境表面活性物質來源及對海洋飛沫氣溶膠數濃度、粒徑分布、理化性質的影響(三)

> 研究發現:水解聚丙烯酰胺HPAM降低油水界面張力能力極其有限(二)

> 不同類型的堿、pH值對孤東油田原油界面張力的影響(上)

> 干濕循環試驗:不同表面張力下土壤裂隙的發展演化機理(二)

> ?表面張力在微孔曝氣法制備微氣泡中的核心作用——基于實驗研究的深度解析

推薦新聞Info

-

> 單萜萜類驅油劑界面張力、配伍性、降黏效果及破乳效果測試與篩選(三)

> 單萜萜類驅油劑界面張力、配伍性、降黏效果及破乳效果測試與篩選(二)

> 單萜萜類驅油劑界面張力、配伍性、降黏效果及破乳效果測試與篩選(一)

> 紫檀芪的穩定性增強型抗氧化劑制作備方及界面張力測試——結果與討論、結論

> 紫檀芪的穩定性增強型抗氧化劑制作備方及界面張力測試—— 引言、材料與方法

> 香豆素取代二乙炔LB膜的組裝、聚合及螺旋結構形成機制(下)

> 香豆素取代二乙炔LB膜的組裝、聚合及螺旋結構形成機制(中)

> 香豆素取代二乙炔LB膜的組裝、聚合及螺旋結構形成機制(上)

> 電鍍液表面張力、接觸角、流速以及壓強等因素對硅通孔浸潤過程的影響(二)

> 電鍍液表面張力、接觸角、流速以及壓強等因素對硅通孔浸潤過程的影響(一)

電鍍液表面張力、接觸角、流速以及壓強等因素對硅通孔浸潤過程的影響(二)

來源:《復旦學報(自然科學版)》 瀏覽 61 次 發布時間:2025-11-26

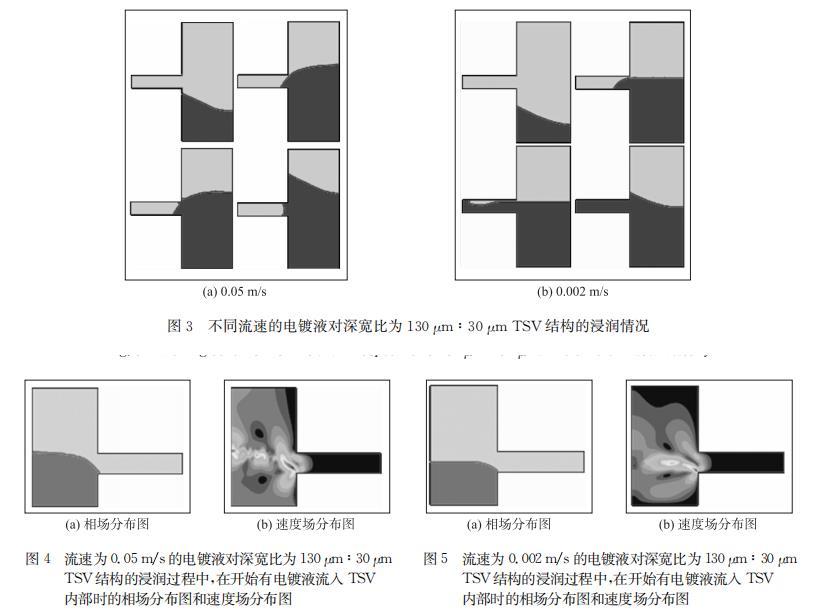

3流速的影響

TSV深寬比設置為130μm:30μm,電鍍液流人速度為0.05 m/s和0.002 m/s的浸潤仿真結果分別如圖3所示,前者在TSV底部形成氣泡,后者可以完全浸潤。模擬結果表明降低電鍍液流入速度有利于浸潤。通過仿真中兩種情況下浸潤過程中的流速場對比,可以看出在電鍍液流入的過程中,電鍍液流人速度較大時,如圖4(b)所示,電鍍液表面距離TSV較遠的部分有著相對更大的流速,即電鍍液流過TSV上方的速度大于電鍍液向TSV內部流入的速度,導致在電鍍液流過TSV上方時,其流入TSV內部的分流量還沒有充滿TSV內部排出其中氣體之前,電鍍液就已經流過了TSV上方,并將TSV口部封死,導致內部殘留氣體無法排出,形成不完全浸潤;而當電鍍液流入速度較小時,如圖5(b)所示,電鍍液表面在TSV口部附近具有相對更大的流速,即電鍍液向TSV內部流入的速度大于其流過TSV上方的速度,使得電鍍液流過TSV上方時,有足夠的分流量流入TSV內部,將其中氣體排出并將TSV填滿,實現完全的浸潤。

但是按照同樣設置仿真了流速為0.002 m/s時,深寬比為120μm:20μm的情況,結果為不可完全浸潤,這說明通過控制流速的方法促進浸潤的效果是有限的,還需要進一步討論更有效的方法。

4表面張力和接觸角的影響

電鍍液的表面張力和接觸角都會對浸潤結果產生影響,為明確這些影響對浸潤的具體效果,首先使用JK99B型全自動張力儀對表面張力和接觸角進行了測定,測量結果在表1中分別列出。由測量數據可以發現,隨著活性劑的增多,表面張力下降很明顯,而接觸角隨著活性劑的增多沒有顯著的減小;表面張力和接觸角都在減小到一定程度之后趨于穩定。

表1電鍍液與空氣之間的表面張力和與樣片表面(表面為銅種子層)的接觸角

| 被測溶液 | 表面張力(mN/m) | 接觸角(°) |

|---|---|---|

| 純水 | 74.875 | 83.79 |

| TSV標準鍍液 | 59.542 | 64.44 |

| TSV標準鍍液1L中加入2mL活性劑溶液 | 46.458 | 59.59 |

| TSV標準鍍液1L中加入5mL活性劑溶液 | 43.292 | 57.60 |

| TSV標準鍍液1L中加入10mL活性劑溶液 | 34.333 | 56.34 |

| TSV標準鍍液1L中加入20mL活性劑溶液 | 27.792 | 52.91 |

| 純活性劑溶液 | 26.208 | 50.06 |

注:活性劑溶液平配比為100g水:0.1g十二烷基磺酸。

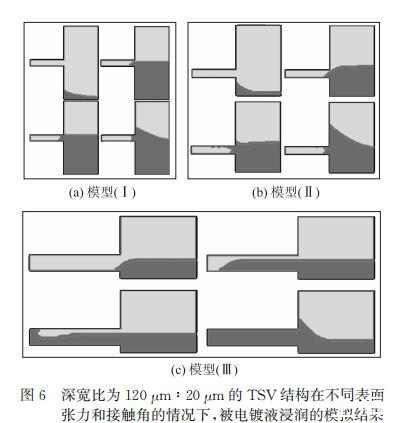

根據實際測定結果,按照圖1所示的相應邊界條件建立表面張力與接觸角不同的三種模型,其中TSV的深寬比均為120μm:20μm,電鍍液從邊界1以0.002 m/s的速度流入,空氣設置為理想不可壓氣體,三組模型的具體參數設置和仿真結果分別見表2和圖6。

模型(I)使用的表面張力和接觸角為不含活性劑的TSV標準鍍液的實際測量值,仿真結果是不能完全浸潤;模型(II)采用的是在1L TSV標準鍍液中加入20mL活性劑溶液的實際測量值,這兩種模型在仿真中均表現為不能完全浸潤。

以上降低表面張力和接觸角的方法都是通過添加表面活性劑來改變電鍍液的性質,而實際中可以通過改變固體樣品表面的性質來降低固液界面處的參數接觸角,故將模型(III)僅僅設置為將模型(II)中的接觸角減小為40°,其他條件均不變化,仿真結果是可以完全浸潤。并且,在考慮潤濕性優劣方面,主要參數為接觸角,故仿真結果表明通過改變固體樣片表面性能來減小電鍍液在樣片表面的接觸角是實現優化浸潤結果的一種非常有效的方法。

| 模型編號 | 表面張力(mN/m) | 接觸角(°) |

|---|---|---|

| (I) | 64.44 | 64 |

| (II) | 27.792 | 52 |

| (III) | 27.792 | 40 |

5壓強的影響

在考慮壓強對浸潤效果的影響時,和上述模型最顯著的不同就是要將理想不可壓氣體改成理想可壓氣體。因為通過改變TSV結構所處環境的壓強來優化浸潤效果的過程中必然涉及到液體對空氣的壓縮,即仿真中空氣的密度參數是一個可變的值。但是這一改變會使得達到收斂計算更加困難;并且這里必須要考慮Fluent軟件計算能達到的真空程度。

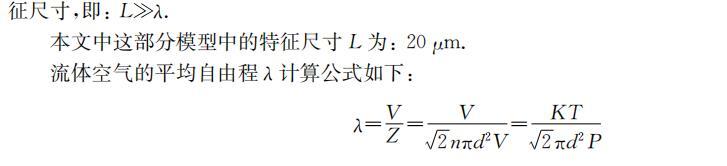

Fluent中都是用連續介質模型處理才能得到計算結果。連續介質模型是將流體介質的一些物理屬性如密度壓強速度等都看作是空間及時間的可微連續函數。其成立條件是流體平均自由程遠遠小于物體特征尺寸,即:Lgglambda。

本文中這部分模型中的特征尺寸L為:20μm。

流體空氣的平均自由程lambda計算公式如下:

其中,V:空氣分子一秒鐘內的平均路程,Z:空氣分子1秒鐘的平均碰撞次數,d:空氣分子直徑,P為TSV所處環境的壓強。

根據公式Lgglambda,Fluent所能模擬的壓強最低的數量級為103。因此做三組對比仿真,考慮到深寬比較大時迭代步長需設置的很小,導致仿真時間很長,故TSV的深寬比均設為150μm:50μm,TSV結構所處環境壓強分別設為10^5 Pa、10^4 Pa和3000 Pa。仿真結果如圖7所示,當壓強為10^5 Pa時,TSV底部殘留非常大的氣泡;當壓強為10^3 Pa時,TSV底部殘留較小氣泡;當壓強為3000 Pa時,可以基本浸潤。

6影響因素的仿真結果總結

表3、表4、表5為上述針對不同影響因素進行的模擬仿真結果總結。

| 流速(m/s) | TSV深寬比2) | |||

|---|---|---|---|---|

| 150μm:75μm | 150μm:50μm | 130μm:30μm | 120μm:20μm | |

| 0.05 | 完全浸潤 | 不能完全浸潤 | 不能完全浸潤 | 不能完全浸潤 |

| 0.002 | 完全浸潤 | 完全浸潤 | 完全浸潤 | 不能完全浸潤 |

| 表面張力(mN/m)、接觸角(°) | TSV深寬比 | |||

|---|---|---|---|---|

| 150μm:75μm | 150μm:50μm | 130μm:30μm | 120μm:20μm | |

| 27.792、52 | 完全浸潤 | 完全浸潤 | 完全浸潤 | 不能完全浸潤 |

| 27.792、40 | 完全浸潤 | 完全浸潤 | 完全浸潤 | 完全浸潤 |

| 壓強(Pa) | 浸潤情況 |

|---|---|

| 105 | TSV底部殘留非常大的氣泡 |

| 104 | TSV底部殘留較小氣泡 |

| 3000 | 基本浸潤 |

上述Fluent軟件和相關實驗對電鍍液浸潤TSV的研究表明,當TSV結構的深寬比大于2的時候,沒有經過預潤濕而直接放入電鍍液的TSV結構很難實現無空洞電鍍填充。電鍍液與空氣之間的表面張力較小,電鍍液與待電鍍樣片表面的接觸角約為40°左右時,可對深寬比低于或等于120μm:20μm的TSV實現完全浸潤;浸潤過程中電鍍液的流速為0.002 m/s時即可對深寬比低于或等于130μm:30μm的TSV實現完全浸潤;浸潤所處環境的壓強低于3000 Pa時即可在流速為0.05 m/s時對深寬比為150μm:50μm的TSV基本實現完全浸潤。